在工业生产与日常生活的广阔领域中,201 不锈钢和 316 不锈钢凭借各自独特的性能优势,占据着不可或缺的地位。201 不锈钢,因其成本效益突出,常见于建筑装饰的门窗框架、日常使用的厨房餐具以及汽车的部分装饰部件等。而 316 不锈钢,凭借卓越的耐腐蚀性和高温稳定性,在化工设备的反应釜、海洋工程的管道设施以及医疗领域的精密器械等方面大展身手。

这些不锈钢制品的质量与性能,直接取决于其化学成分的精确配比。以 201 不锈钢为例,铬含量在 12% - 17% 之间,赋予其基本的耐蚀性;镍含量较低,一般在 1% 以下,有效控制了成本;锰含量较高,对提高材料的强度和硬度功不可没。316 不锈钢的主要合金元素为铬(16% - 18.5%)、镍(10% - 14%)以及钼(2% - 3%),其中钼元素的添加,极大地增强了其在恶劣环境下的耐腐蚀性,尤其是耐点蚀性能。

一旦化学成分出现偏差,哪怕只是细微的波动,都可能引发严重的质量问题。若 201 不锈钢中铬含量不足,其耐腐蚀性将大打折扣,在潮湿环境中极易生锈;316 不锈钢中钼含量未达标准,在强腐蚀介质中,设备可能迅速被腐蚀,导致泄漏等安全事故。因此,准确检测不锈钢的化学成分,成为保障产品质量与性能的关键环节,而奥林巴斯光谱仪在这一过程中扮演着至关重要的角色 。

201 不锈钢作为奥氏体不锈钢家族的一员,以其独特的化学成分展现出鲜明的性能特点 。其主要合金元素包括铬(12% - 17%)、镍(一般低于 1%)和锰(较高含量)。铬元素通过在表面形成致密的氧化铬膜,为 201 不锈钢赋予了基本的耐腐蚀性,使其在一般环境中能够抵御氧化作用的侵蚀。镍含量虽低,但对维持奥氏体结构的稳定性贡献卓越。而锰元素的高含量,极大地增强了材料的强度与硬度,使其在承受一定压力和应力时,不易发生变形。

从物理性能来看,201 不锈钢密度约为 7.87g/cm³ ,这一数值使其在保证一定强度的同时,具备相对合理的重量。其良好的加工性能是一大亮点,具备出色的冷加工性能,能够通过冷轧、冷拔等工艺轻松制成各种形状,满足多样化的生产需求。在热加工方面,锻造、热轧等操作也能顺利进行。这种良好的加工性能,使得 201 不锈钢在制造过程中,可以灵活地被塑造成各种复杂的形状,为产品设计提供了广阔的空间。

在实际应用领域,201 不锈钢凭借成本优势与适中性能,广泛应用于建筑装饰、日常用品及部分工业领域。建筑装饰中,其常被用于制作门窗框架、楼梯扶手、栏杆等,不仅能满足结构强度要求,还因其可进行多样化的表面处理,如抛光、拉丝等,能呈现出美观的外观效果,提升建筑整体的质感。日常用品方面,厨房餐具、家具配件、家电外壳等也常见 201 不锈钢的身影,满足人们对耐用性与美观性的双重需求。工业领域中,在对耐腐蚀性要求相对不苛刻的环境下,如一些普通机械部件、汽车内饰件等,201 不锈钢以其成本效益优势,成为理想的材料选择。

316 不锈钢的化学成分主要包括铬(16% - 18.5%)、镍(10% - 14%)以及关键的钼(2% - 3%)。与 201 不锈钢相比,铬和镍含量的提升,进一步增强了其抗氧化和耐腐蚀能力。而钼元素的加入,则是 316 不锈钢性能卓越的关键因素。钼能够显著提高不锈钢在含氯离子等恶劣环境中的耐点蚀和耐缝隙腐蚀性能,使其在强腐蚀介质中仍能保持稳定的化学性质。

卓越的耐腐蚀性是 316 不锈钢最为突出的特点。无论是面对酸性、碱性环境,还是高盐度的海水等极端腐蚀介质,316 不锈钢都能凭借其特殊的化学成分,在表面形成更为稳定、致密的钝化膜,有效阻止腐蚀介质的进一步侵蚀。良好的塑性、韧性和冷变性能力,使其在加工过程中能够轻松应对各种复杂的成型要求,制成高精度、复杂形状的零部件。316 不锈钢还具备优秀的焊接工艺性能,采用常见的焊接方法,如氩弧焊、电弧焊等,都能获得高质量的焊接接头,且焊接后材料的性能不会受到明显影响,这使得它在制造大型复杂结构件时具有无可比拟的优势。高温强度也是 316 不锈钢的一大亮点,在高温环境下,它能够保持良好的力学性能,不易发生软化或变形,确保了在高温工况下设备的安全稳定运行。

鉴于这些优异特性,316 不锈钢在化工、海洋、医疗等领域发挥着不可替代的作用。化工行业中,各类反应釜、管道、储存容器等大量采用 316 不锈钢制造,以承受各种化学物质的腐蚀和高温高压的工作条件。海洋工程里,无论是海上钻井平台的结构部件、海水淡化设备,还是船舶的船体、管道系统等,316 不锈钢凭借其出色的耐海水腐蚀性能,保障了设施在恶劣海洋环境下的长期稳定运行。医疗领域中,316 不锈钢因其良好的生物相容性和耐腐蚀性,被广泛应用于制造医疗器械,如手术刀、植入式医疗器械等,确保了医疗过程的安全可靠。

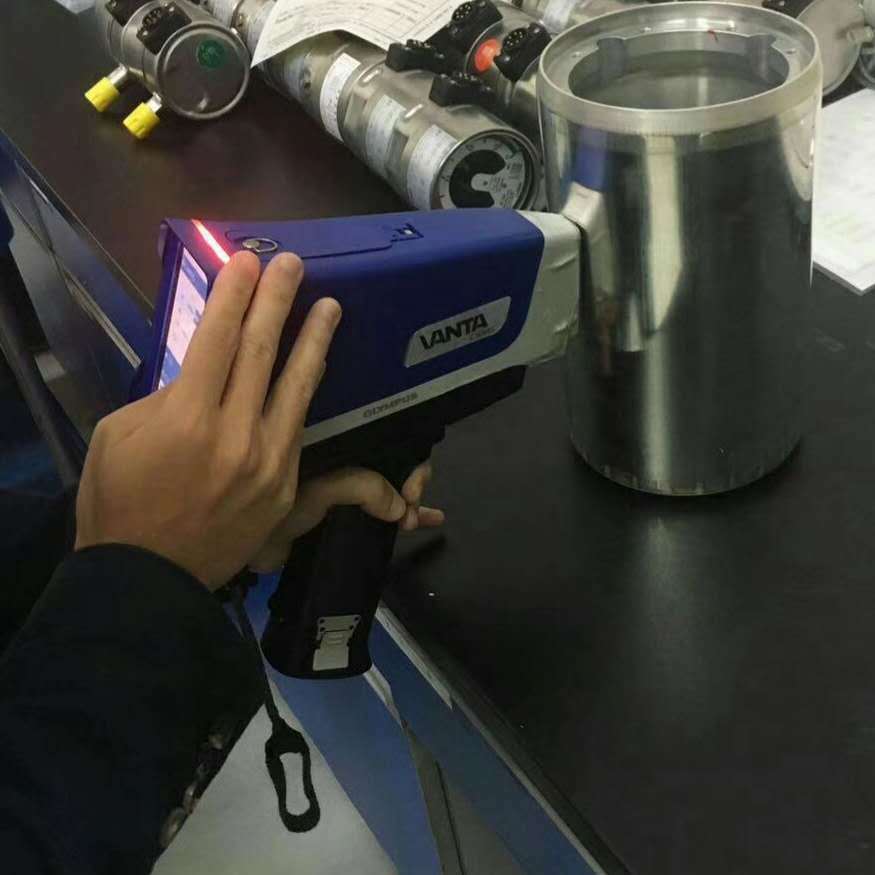

奥林巴斯光谱仪,作为材料检测领域的核心设备,其工作原理基于先进的 X 射线荧光(XRF)光谱分析技术。当仪器发射出的高能 X 射线与不锈钢样品中的原子相互作用时,原子内层电子被激发逸出,形成空穴。外层电子为填补空穴,向内层跃迁,在此过程中释放出具有特定能量和波长的荧光 X 射线。每种元素的荧光 X 射线都具有独特的特征,犹如人类的指纹一般独一无二。通过精确测量这些荧光 X 射线的能量和强度,奥林巴斯光谱仪便能准确识别出不锈钢中所含的元素种类,并根据强度与元素含量的对应关系,精确计算出各元素的含量 。

在不锈钢检测领域,奥林巴斯光谱仪优势尽显。其检测速度之快令人惊叹,短短数秒内,即可完成对 201 不锈钢和 316 不锈钢的成分分析,迅速反馈出关键信息,这一特性极大地提高了生产效率,满足了工业生产对快速检测的迫切需求。非破坏性检测是其另一大显著优势,在检测过程中,无需对样品进行切割、溶解等破坏操作,就能完整保留样品的完整性,对于一些珍贵的样品、已加工成型的零部件或正在使用中的设备,这一优势尤为重要,既避免了因检测对样品造成的损坏,又节省了重新制备样品的成本和时间。

高度的准确性和精确性,是奥林巴斯光谱仪的核心竞争力。凭借先进的探测器和精密的算法,它能够精确测定不锈钢中各种元素的含量,哪怕是极其微量的杂质元素也难以遁形。在 201 不锈钢检测中,能够精准确定铬、镍、锰等元素的含量,确保其符合标准范围,避免因成分偏差导致产品质量问题。对于 316 不锈钢,对铬、镍、钼等关键元素的检测精度极高,严格把控材料质量,保障其在特殊环境下的优异性能。例如,在航空航天领域,零部件对材料质量要求近乎苛刻,奥林巴斯光谱仪能够为其提供可靠的材料检测数据,确保每一个零部件都符合高标准的质量要求。

奥林巴斯光谱仪在工业生产中的重要性不言而喻。在原材料采购环节,它如同一位严格的 “质量把关员”,帮助企业快速甄别供应商提供的不锈钢材料是否符合要求,有效避免因原材料质量问题导致的生产延误和成本增加。某大型机械制造企业,通过使用奥林巴斯光谱仪对采购的 201 不锈钢原材料进行检测,及时发现了一批铬含量不达标的材料,避免了因使用这批材料而可能导致的产品质量缺陷和售后问题,为企业节省了大量的经济损失。在生产过程中,它又像是一位 “智能监控者”,实时监测不锈钢材料在加工过程中的成分变化,确保生产工艺的稳定性和产品质量的一致性。在产品质量检测环节,它更是成为了 “质量审判官”,对最终成品进行严格检测,只有通过检测的产品才能流向市场,有力地保障了企业的品牌声誉和消费者的权益 。

使用奥林巴斯光谱仪检测 201 不锈钢时,预处理环节至关重要。需先用干净的纱布或专用清洁剂,仔细擦拭样品表面,确保油污、灰尘等有机污染物被彻底清除。若表面存在锈迹,这是较为常见的无机污染物,可采用轻微酸洗的方式去除,但要严格控制酸洗时间与酸液浓度,避免对样品造成过度腐蚀。若锈迹较轻,也可使用砂纸轻轻打磨,打磨过程中要注意力度均匀,以保证样品表面平整,且不影响内部组织结构。

仪器设置方面,依据 201 不锈钢的特性和检测需求,选择合适的检测模式。奥林巴斯光谱仪通常具备多种模式,如针对常规元素检测的标准模式,以及针对微量杂质元素检测的高灵敏度模式等。对于 201 不锈钢的常规检测,标准模式即可满足需求;若需精确检测其中的微量杂质,如铅、镉等,则需切换至高灵敏度模式。在确定检测模式后,进一步调整检测参数,包括 X 射线的发射功率、探测器的积分时间等。发射功率决定了激发样品的能量强度,一般情况下,对于 201 不锈钢,适中的发射功率既能保证元素充分激发,又能避免过度损伤仪器;积分时间则影响着数据采集的准确性和稳定性,根据样品的均匀程度和检测精度要求,合理设置积分时间,通常在几秒到几十秒之间。

数据采集阶段,将奥林巴斯光谱仪的探测头垂直对准经过预处理的 201 不锈钢样品表面,确保探测头与样品表面紧密贴合,避免出现间隙或倾斜,以保证检测结果的准确性。在采集过程中,保持仪器稳定,避免晃动或移动。按下检测按钮后,仪器迅速发射 X 射线,与样品中的原子相互作用,激发产生荧光 X 射线。探测器在极短时间内收集这些荧光 X 射线,并将其转化为电信号,传输至仪器内部的处理器。处理器依据预设的算法,对电信号进行分析处理,计算出样品中各元素的种类和含量信息,并以直观的数字和图表形式显示在仪器的显示屏上 。

奥林巴斯光谱仪在检测 201 不锈钢时,结果具有极高的准确性和可靠性。其先进的探测器和精密的算法,能够精确识别和测定 201 不锈钢中铬、镍、锰等主要元素的含量,误差极小。在对大量 201 不锈钢样品进行检测后,与标准化学分析方法进行对比,结果显示,奥林巴斯光谱仪对铬元素含量的检测误差可控制在 ±0.1% 以内,镍元素误差在 ±0.05% 以内,锰元素误差在 ±0.2% 以内。这种高精度的检测能力,为企业严格把控 201 不锈钢产品质量提供了坚实保障,有效避免因成分偏差导致的产品质量问题,降低废品率和售后风险。

检测过程的高效性和便捷性也是其显著优势。操作简单,无需专业技术人员进行复杂的操作培训,普通工人经过短时间指导,即可熟练掌握检测流程。从准备样品到获取检测结果,整个过程仅需短短几分钟,大大缩短了检测周期,提高了生产效率。在某建筑装饰材料生产企业中,以往使用传统检测方法对 201 不锈钢原材料进行检测,每个样品的检测周期长达数小时,严重影响生产进度。引入奥林巴斯光谱仪后,每个样品的检测时间缩短至 3 分钟以内,企业每天能够检测的样品数量大幅增加,生产效率得到显著提升,同时也能够及时对生产过程中的质量问题进行反馈和调整,确保了产品质量的稳定性 。

在 316 不锈钢的检测流程中,奥林巴斯光谱仪发挥着无可替代的关键作用。其检测过程与 201 不锈钢有相似之处,同样需经过预处理、仪器设置与数据采集等步骤。在预处理阶段,需对 316 不锈钢样品表面的油污、锈迹以及其他可能影响检测结果的杂质进行细致清理,确保检测的准确性。在仪器设置方面,根据 316 不锈钢的特性,针对其所含的铬、镍、钼等关键元素,精准选择合适的检测模式,并对 X 射线发射功率、探测器积分时间等参数进行精细调整,以实现对这些元素的高精度检测。

实时性与非破坏性是奥林巴斯光谱仪在 316 不锈钢检测中的突出优势。在工业生产现场,它能够迅速响应,在数秒内完成对 316 不锈钢的检测,即时反馈出材料的成分信息,为生产决策提供了快速的数据支持。某大型化工设备制造企业,在生产过程中需要对大量 316 不锈钢零部件进行实时检测,以确保其质量符合要求。使用奥林巴斯光谱仪后,操作人员可以在生产线旁直接进行检测,无需将样品送往实验室进行复杂的分析,大大缩短了检测时间,提高了生产效率。在检测过程中,奥林巴斯光谱仪不会对 316 不锈钢样品造成任何破坏,这对于一些已经加工成型、价值较高的零部件或正在使用中的设备来说,意义重大。既避免了因检测导致的样品损坏,减少了经济损失,又能保证设备的正常运行,无需停机进行检测,确保了生产的连续性。

成分与杂质分析方面,奥林巴斯光谱仪能够深入剖析 316 不锈钢的化学成分,精确测定铬、镍、钼等主要元素的含量,同时对可能存在的微量杂质元素也能进行精准探测。在 316 不锈钢中,钼元素的含量对其耐腐蚀性起着关键作用,哪怕钼含量出现微小的偏差,都可能对其在特殊环境下的耐蚀性能产生显著影响。奥林巴斯光谱仪凭借其卓越的检测能力,能够将钼元素含量的检测精度控制在极小的范围内,确保 316 不锈钢的质量稳定可靠。对于一些可能影响材料性能的有害杂质元素,如铅、镉等,奥林巴斯光谱仪也能敏锐地捕捉到其踪迹,严格把控材料的纯净度,为产品质量提供了坚实保障。

在医疗器械领域,奥林巴斯光谱仪的应用为产品质量与安全性提供了有力保障。以某知名医疗器械生产企业为例,该企业在生产植入式心脏支架时,对所使用的 316 不锈钢材料的质量要求近乎苛刻。因为心脏支架直接植入人体,其质量和安全性直接关系到患者的生命健康。奥林巴斯光谱仪被应用于原材料采购、生产过程监控以及成品检测等各个环节。在原材料采购阶段,对每一批次的 316 不锈钢原材料进行严格检测,确保铬、镍、钼等元素的含量符合标准要求,从源头上杜绝不合格材料进入生产环节。在生产过程中,对加工过程中的零部件进行实时检测,及时发现可能因加工工艺导致的成分变化,确保产品质量的稳定性。在成品检测环节,对每一个心脏支架进行全面检测,只有通过严格检测的产品才允许进入市场。通过使用奥林巴斯光谱仪,该企业有效避免了因材料成分问题导致的产品质量缺陷,大大提高了产品的安全性和可靠性,赢得了市场的高度认可和患者的信任 。

在化工设备制造领域,奥林巴斯光谱仪同样发挥着重要作用。某大型化工企业在建造大型反应釜时,选用 316 不锈钢作为主要材料,以承受复杂的化学介质和高温高压的工作环境。在制造过程中,使用奥林巴斯光谱仪对每一块 316 不锈钢板材进行检测,确保其化学成分符合设计要求。在焊接环节,对焊缝处的材料成分进行检测,防止因焊接过程导致的元素烧损或杂质混入,影响焊接质量和设备的整体性能。在一次检测中,奥林巴斯光谱仪发现一批即将用于制造反应釜的 316 不锈钢板材中,钼元素含量略低于标准值。如果使用这批材料,反应釜在强腐蚀介质中的耐蚀性能将大打折扣,可能导致严重的安全事故。企业及时更换了这批材料,避免了潜在的安全隐患,确保了化工设备的高质量制造,为企业的安全生产提供了可靠保障 。

综上所述,奥林巴斯光谱仪凭借其先进的 X 射线荧光光谱分析技术,在 201 不锈钢和 316 不锈钢的来料分析中展现出了无可比拟的优势。它不仅能够快速、准确地检测出不锈钢中的各种元素含量,为生产提供了可靠的数据支持,还以其非破坏性检测的特点,降低了检测成本,提高了检测效率。无论是在保障产品质量,还是在提升生产效率方面,奥林巴斯光谱仪都发挥着不可替代的重要作用。

展望未来,随着科技的不断进步,奥林巴斯光谱仪有望在检测精度、速度和便携性等方面取得更大的突破。进一步提高对微量杂质元素的检测能力,实现对不锈钢化学成分的更全面、更精准分析。其操作将更加智能化、便捷化,适应更多复杂的检测环境和需求。在工业 4.0 和智能制造的大趋势下,奥林巴斯光谱仪将与其他先进技术深度融合,如物联网、大数据分析等,实现检测数据的实时传输、共享和分析,为企业提供更全面的质量管控解决方案。在不锈钢检测领域,奥林巴斯光谱仪将持续创新,为推动不锈钢行业的高质量发展贡献更多力量。