新能源汽车:行业现状与核心挑战

Stainless steel bar cutting for industrial use

Stainless steel bar cutting for industrial use

在全球绿色能源转型的浪潮中,中国新能源汽车产业一骑绝尘,稳居世界领跑位置。2025 年全球新能源汽车市场持续升温,中国以 68% 的市场份额独占鳌头,成为全球新能源车市场的主导力量。从国内数据来看,1 - 8 月国内汽车销量稳步增长,其中新能源汽车渗透率更是高达 48.2% ,远超其他国家。比亚迪、吉利等品牌不断在海外市场开疆拓土,中国品牌海外市场份额显著提升,比亚迪全球纯电动车市场份额突破 18%,超越特斯拉成为行业领导者。

行业竞争的赛道上,续航里程、安全性能与成本优化成为了三大核心焦点。续航里程宛如新能源汽车的 “生命线”,直接决定了车辆的使用便捷性和应用场景。消费者在购车时,续航焦虑始终是影响决策的关键因素之一,更高的续航里程意味着更少的充电频次,能满足更多长距离出行需求。安全性能则是新能源汽车发展的 “基石”,车辆一旦出现安全问题,不仅危及驾乘人员生命安全,还会对整个行业的信任度造成沉重打击。成本优化同样不容忽视,它直接关联着新能源汽车的市场普及程度和产业竞争力。降低成本既能让消费者以更实惠的价格购入心仪车辆,也能让企业在激烈的市场竞争中获取更大的利润空间,增强自身抗风险能力。

而这一切的核心,都聚焦在了关键部件的材料性能和制造精度上。电池、电机、电控等关键部件作为新能源汽车的 “心脏” 和 “大脑”,其材料性能直接决定了车辆的动力输出、能量转换效率、续航里程以及安全性能。比如,电池材料的能量密度决定了电池的储电能力,进而影响续航;电机材料的导磁性和导电性影响电机的效率和功率。制造精度则像是一场精细的手术,容不得半点差错。高精度的制造工艺能够确保零部件之间的完美配合,减少能量损耗,提高系统稳定性和可靠性。一旦制造精度出现偏差,可能导致部件之间的摩擦增大、能量传输效率降低,甚至引发安全隐患 。

精准元素分析:新能源汽车材料性能的基石

在新能源汽车的制造体系里,金属材料就如同大厦的基石,其成分的精确控制至关重要。从提升能量密度的角度来看,电池电极材料中各金属元素的精准配比,直接影响着电池能够存储和释放的电荷量。以锂电池为例,钴、镍、锰等元素的比例稍有偏差,就可能导致电池能量密度下降,进而使车辆续航里程大打折扣 。

在确保结构强度方面,车身结构件所使用的高强度钢、铝合金等材料,其元素成分的稳定是保障车身安全的关键。当车辆遭遇碰撞时,这些材料需要凭借精准调配的元素特性,有效吸收和分散碰撞能量,保护车内乘员安全。一旦元素偏差,可能导致结构强度不足,车身在碰撞时无法承受冲击力,造成严重的安全事故。

导电导热性能同样依赖于金属材料成分的精确控制。电机中的铜导线,其纯度和微量元素含量会影响电阻大小,进而决定电机的能量转换效率和发热情况。如果铜导线中杂质过多,电阻增大,不仅会降低电机效率,还会产生过多热量,影响电机寿命,甚至引发热失控风险 。

长期可靠性也与金属材料成分密切相关。汽车在长期使用过程中,要经历各种复杂环境,如潮湿、高温、酸碱等。材料中耐腐蚀元素的合理添加,能有效抵抗这些环境因素的侵蚀。若元素控制不当,可能引发腐蚀加速,导致零部件损坏,缩短车辆使用寿命 。

哪怕是极其细微的元素偏差,都可能像 “蝴蝶效应” 一样,引发一系列严重后果。强度不足会使车身结构变得脆弱,在正常行驶或轻微碰撞时就可能发生变形;腐蚀加速会导致零部件逐渐损坏,影响车辆的正常运行;热失控风险一旦发生,将引发电池起火甚至爆炸,严重危及生命安全;导电性能下降则会降低车辆的动力输出和能源利用效率 。

所以,在新能源汽车生产环节,对金属材料成分进行严格、高效的把关,已然成为产业高质量发展的硬性要求。这不仅关系到单个车辆的品质和性能,更关乎整个新能源汽车产业的健康可持续发展,是保障消费者权益和推动行业进步的关键所在 。

Vanta 手持多元素分析光谱仪:原理与价值

在新能源汽车关键部件材料检测的重重挑战面前,Vanta 手持多元素分析光谱仪宛如一把精准的 “手术刀”,为行业带来了全新的解决方案 。

Vanta 光谱仪的工作原理,建立在精准的原子发射光谱学基础之上。当光谱仪工作时,它会发射出高能射线,激发金属样品中的原子。这些被激发的原子就像被按下了 “开关”,瞬间活跃起来,从高能级跃迁到低能级,同时释放出具有特定能量的光子,形成特征光谱。这就好比每个人都有独一无二的指纹,每种元素也都有其独特的特征光谱。

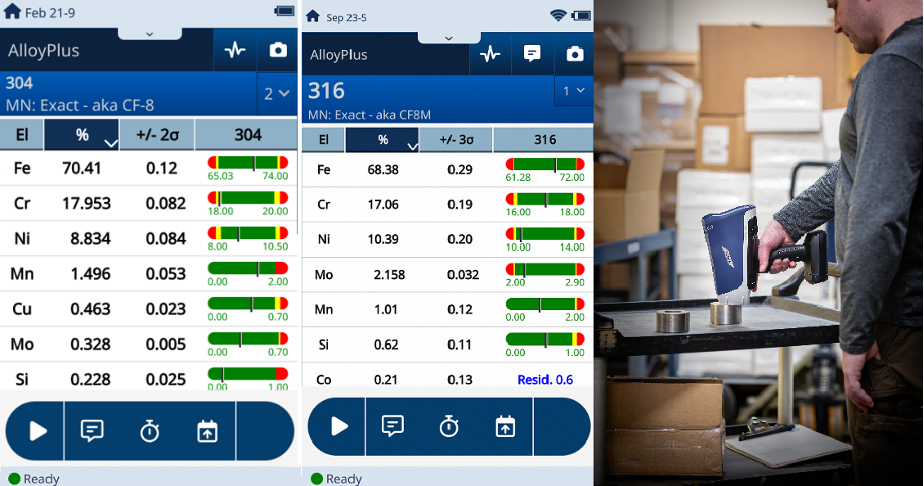

使用便携式XRF分析仪分析铝制部件的涂层厚度

使用便携式XRF分析仪分析铝制部件的涂层厚度

Vanta 光谱仪通过精密的光学系统和探测器,对这些特征光谱进行捕捉和分析。它能够精确测量各元素特征谱线的强度,就像用一把高精度的尺子去衡量每一个细节。通过这些测量数据,光谱仪可以实时、无损地确定材料中多种元素的精确含量。这种基于物理本质的分析方法,从根本上确保了检测结果的高重复性和准确性 。

它的快速检测能力,堪称 “闪电速度”。在传统的检测方式中,可能需要花费数小时甚至数天来完成一次元素分析,而 Vanta 光谱仪却能在短短几分钟甚至几十秒内,迅速给出检测结果。这使得生产线上的质量控制能够更加高效地进行,极大地提高了生产效率,减少了等待时间和生产成本。

无损检测特性也是 Vanta 光谱仪的一大亮点。传统的检测方法可能需要对样品进行切割、溶解等破坏性操作,这不仅会损坏样品,还会导致样品无法再用于后续生产。而 Vanta 光谱仪只需将检测探头轻轻靠近样品,就能完成检测,不会对样品造成任何损伤。这对于一些珍贵的原材料、限量生产的零部件或者需要进行后续加工的样品来说,具有无可比拟的优势 。

Vanta 光谱仪的价值远不止于简单地判定材料是否合格。它更像是一位经验丰富的 “医生”,能够通过对材料成分的深入分析,揭示成分波动趋势。生产厂家可以根据这些信息,及时调整生产工艺,优化原材料配方。比如,当发现某批次铝合金材料中镁元素含量稍有偏差时,厂家可以通过调整熔炼过程中的添加量,来确保后续产品的质量稳定性,从源头预防风险 。

Vanta 光谱仪在铝合金电池托盘中的应用

在新能源汽车的关键部件里,铝合金电池托盘就像电池的 “坚固铠甲”,起着举足轻重的作用。它不仅要稳稳地承载电池组,还要为电池提供全方位的保护,抵御各种复杂的使用环境 。

使用手持式XRF分析仪进行涂层分析

使用手持式XRF分析仪进行涂层分析

铝合金,尤其是主流的 6061 牌号铝合金,凭借自身众多优势,成为了电池包托盘的不二之选。它的密度仅为钢铁的三分之一左右,却有着适中的强度,就像一位身轻如燕却力大无穷的 “战士”,能够在减轻车身重量的同时,确保电池托盘具备足够的承载能力。良好的加工性让它可以轻松地被塑造成各种复杂形状,满足不同车型电池包的设计需求。出色的耐腐蚀性则使它在面对潮湿、酸碱等恶劣环境时,依然能够保持稳定的性能,为电池提供长期可靠的防护 。

在铝合金电池托盘的制造过程中,Vanta 手持多元素分析光谱仪的应用贯穿始终,为产品质量保驾护航。

主量元素镁(Mg)和硅(Si),堪称铝合金电池托盘的 “力量之源”。它们的含量及比例,直接决定了材料的强度和工艺性能。当 Mg 和 Si 的含量精准符合牌号标准范围时,材料的力学性能才能得到保证。比如,在某新能源汽车生产厂,使用 Vanta 光谱仪对铝合金材料进行检测,发现一批次材料中镁元素含量略低于标准范围。通过及时调整原材料配方,增加镁的添加量,最终确保了该批次电池托盘的强度符合要求,有效避免了因强度不足可能导致的电池托盘变形甚至破裂等问题 。

关键微量元素锰(Mn)、铬(Cr)、铜(Cu)、锌(Zn),就像是铝合金材料的 “魔法精灵”,对合金性能有着微妙的调节作用。少量添加的锰(Mn)、铬(Cr)可以中和铁(Fe)的不良影响,让铝合金的性能更加稳定。铜(Cu)、锌(Zn)则在调节强度与耐蚀平衡方面发挥着重要作用。Vanta 光谱仪能够对这些关键微量元素的含量进行精准检测,确保其处于可控范围内,从而优化合金性能。在实际生产中,通过 Vanta 光谱仪的检测数据,生产厂家可以根据不同的需求,灵活调整微量元素的含量,制造出性能更优的铝合金电池托盘 。

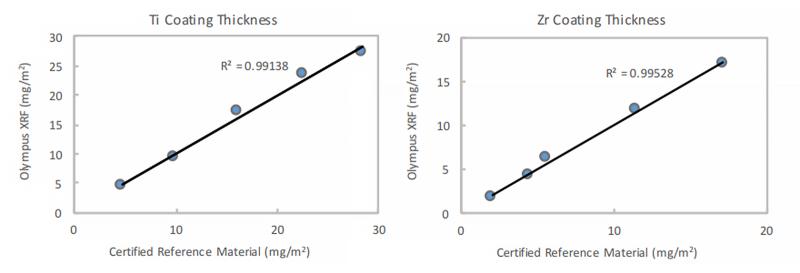

手持式XRF分析仪获得的Ti和Zr涂层厚度结果与认证参考材料的厚度数据的比较图表

手持式XRF分析仪获得的Ti和Zr涂层厚度结果与认证参考材料的厚度数据的比较图表

有害杂质元素铁(Fe),则是铝合金电池托盘中的 “捣乱分子”,必须严格控制其含量。即使是微量的铁超标,也可能会降低合金的塑性、导电性和耐蚀性。在一家铝合金加工企业,曾经因为原材料中混入了少量含铁杂质,导致生产出的电池托盘在进行导电性测试时出现异常。通过使用 Vanta 光谱仪对原材料和半成品进行全面检测,及时发现并排除了含铁杂质超标的原材料,避免了更多不合格产品的产生 。

不同批次原材料及半成品成分的一致性,也是保障电池托盘质量的关键因素。Vanta 光谱仪能够对铸造铝锭、压铸件、挤压型材等各个生产环节的材料成分进行全面、快速地检测,确保不同批次材料的成分稳定一致。这样一来,后续的焊接、成型工艺就能更加稳定地进行,电池托盘的结构可靠性也能得到有效保障。在某大型电池托盘生产线上,通过长期使用 Vanta 光谱仪对原材料进行检测,发现并解决了多批次原材料成分波动问题,使得产品的良品率从原来的 80% 提升到了 90% 以上 。

Vanta 第二代光谱仪:55kw 光管的强大优势

在新能源汽车检测技术的持续革新中,Vanta 第二代光谱仪凭借其 55kw 光管的卓越性能,掀起了一场行业变革的浪潮 。

这一强大的 55kw 光管,赋予了 Vanta 第二代光谱仪极为出色的快速分析能力。在新能源动力材料分析领域,它就像一位拥有 “超能力” 的检测大师,能够在极短的时间内完成对各种复杂材料的元素分析。比如,在对锂电池正负极材料进行检测时,传统检测设备可能需要耗费大量时间对钴、镍、锰等多种关键元素逐一分析,而 Vanta 第二代光谱仪借助 55kw 光管的高能激发,能够同时对这些元素进行快速扫描和精准测定,将原本需要数小时的检测时间大幅缩短至十几分钟甚至更短。这不仅极大地提高了生产线上的检测效率,还能让企业及时获取材料成分信息,快速调整生产工艺,避免因检测时间过长导致的生产延误 。

在新能源动力材料分析方面,其应用场景广泛且深入。从电池材料到电机材料,Vanta 第二代光谱仪都能发挥关键作用。在电池材料检测中,它可以精准检测出锂、钴、镍等元素的含量,帮助企业确保电池材料的能量密度和稳定性符合要求。对于电机材料,它能对硅钢片中硅元素的含量进行精确测定,从而保障电机的导磁性和能量转换效率。在某新能源汽车电机生产厂,使用 Vanta 第二代光谱仪后,电机良品率从原来的 85% 提升到了 92%,有效降低了生产成本 。

在高分子精密化合物分析等新型高端制造行业,Vanta 第二代光谱仪同样展现出了巨大的应用潜力。在高分子材料的研发和生产过程中,准确分析其中的添加剂、杂质元素等成分至关重要。Vanta 第二代光谱仪能够快速、准确地检测出这些成分,为产品质量控制和性能优化提供有力支持。在电子芯片制造中,对光刻胶等高分子材料的纯度和元素成分要求极高,Vanta 第二代光谱仪可以帮助企业严格把控材料质量,确保芯片制造工艺的稳定性和产品性能的可靠性 。

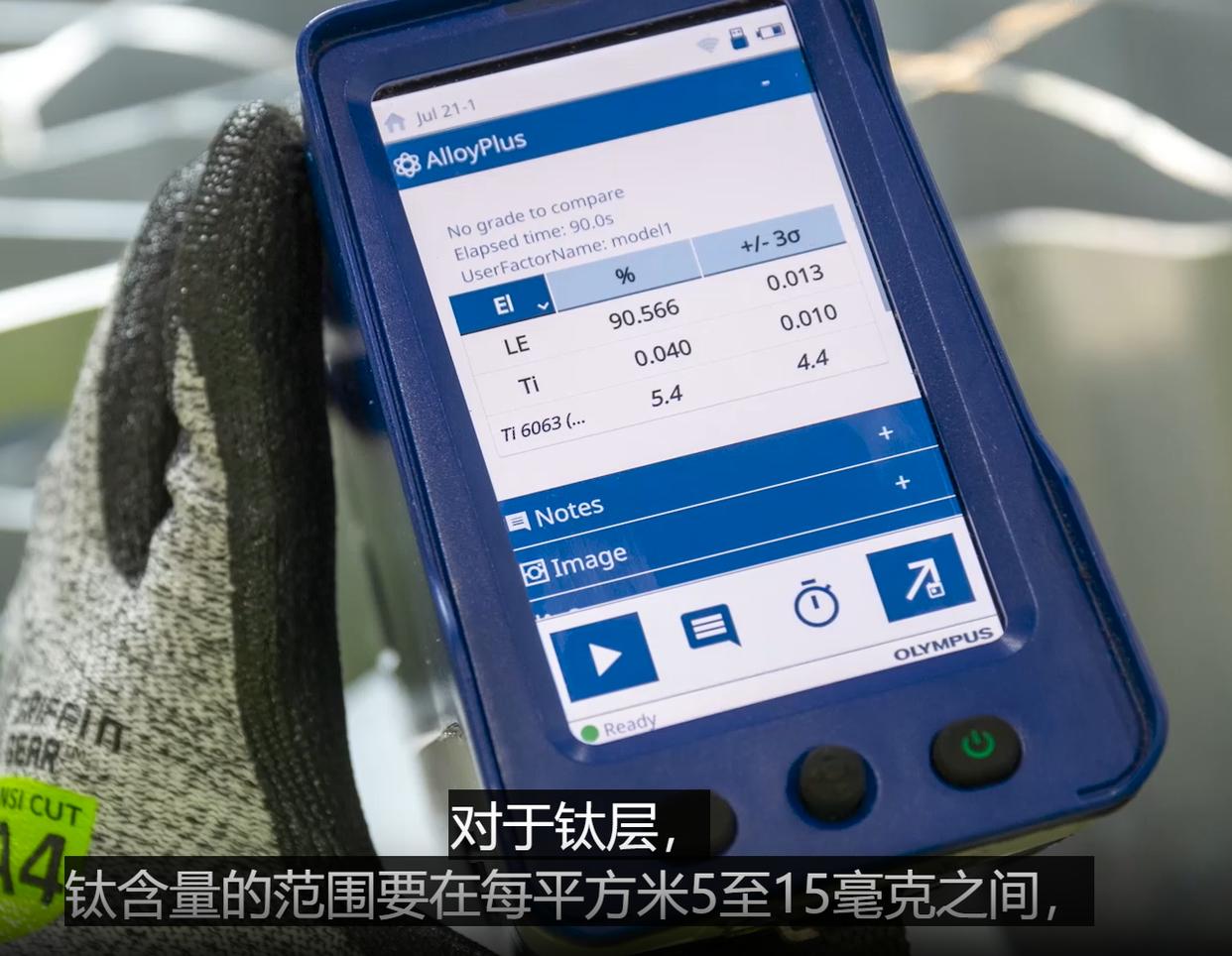

此外,55kw 光管还提升了光谱仪对微量元素的检测灵敏度。即使是材料中含量极低的杂质元素,它也能敏锐地捕捉到并精确测定其含量。这对于新能源汽车关键部件材料来说意义重大,因为一些微量元素的存在可能会对材料的性能产生意想不到的影响。比如,在铝合金材料中,极微量的钛元素可能会影响其铸造性能和机械性能,Vanta 第二代光谱仪就能准确检测出这些微量元素,帮助企业及时调整材料配方,优化产品性能 。

Vanta 手持多元素分析光谱仪,无疑已成为新能源汽车关键部件检测领域的中流砥柱。它以快速、准确、无损的检测特性,从根源上解决了金属材料成分检测的难题,为新能源汽车关键部件的高质量生产筑牢了根基 。

从铝合金电池托盘到各类新能源动力材料,再到高分子精密化合物,Vanta 光谱仪的身影无处不在。它对材料成分的精准把控,有效避免了因元素偏差导致的安全隐患和性能问题,大大提升了新能源汽车的安全性能和可靠性 。

其快速分析能力,不仅大幅提高了生产效率,还降低了生产成本,让企业在激烈的市场竞争中更具优势。通过及时反馈材料成分信息,Vanta 光谱仪为生产工艺的优化提供了有力支持,推动了新能源汽车产业的技术升级 。

展望未来,随着新能源汽车行业的持续蓬勃发展,对关键部件材料性能和制造精度的要求将愈发严苛。Vanta 手持多元素分析光谱仪也必将不断革新与进步,进一步提升检测精度和速度,拓展应用领域 。

相信在 Vanta 光谱仪等先进检测技术的助力下,新能源汽车行业将朝着更高性能、更安全、更环保的方向大步迈进。未来的新能源汽车,续航里程将更长,安全性能将更可靠,成本将更低,为全球绿色出行事业做出更为卓越的贡献,引领汽车行业迈向一个全新的绿色时代 。